Conheça nossos Transporte

Eletroimã

Eletropermanente

Enrolador de cabo para eletroimã

Gerenciador hidraulico para eletroimã

Levantadores magnético

1.INTRODUÇÃO

Bem dimensionados, os equipamentos magnéticos de levantamento permitem enormes ganhos de agilidade na movimentação de cargas ferrosas. Utilizam a força magnética, gerada por ímãs ou bobinas, para atrair o material ferroso. O acionamento é instantâneo. Basta pressionar um botão no painel da ponte rolante ou girar uma alavanca e pronto: a carga se prende de maneira segura e pode ser levada de um lado para outro sem danificar a superfície de contato.

Recentemente, com a “invenção” de novos materiais magnéticos, alguns equipamentos tiveram suas dimensões reduzidas de maneira substancial e, da mesma forma, caíram os preços e o valor do investimento necessário para se implantar um sistema de movimentação de cargas com a utilização de equipamentos magnéticos.

Existem vários tipos! Variam não apenas em tamanho, polaridade, etc, mas também quanto à forma de como o “campo magnético” é gerado. Abaixo descrevemos de maneira sucinta as diferenças entre eles.

2. ACIONAMENTO

Basicamente pode-se dividir os equipamentos magnéticos de levantamento em 3 tipos distintos, quanto à forma de acionamento.

1.1- LEVANTADORES MAGNÉTICOS (OU LEVANTADORES PERMANENTES):

São acionados manualmente através de alavanca lateral e compostos por um conjunto interno de ímãs permanentes de Terras Raras (ver maiores informações sobre os diversos tipos de ímãs abaixo), responsáveis pela criação do campo magnético. Dispensam energia elétrica e quase nenhuma manutenção preventiva é necessária. Possuem vida útil indefinida.

2.1 IMÃS PERMANENTES

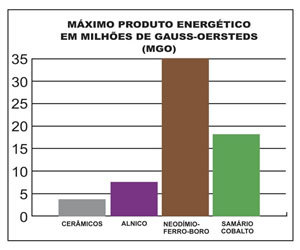

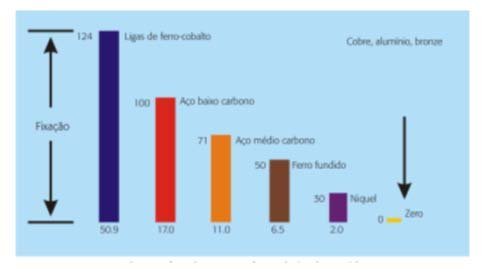

O gráfico abaixo mostra de maneira simplificada as diferenças “de energia” entre os diversos materiais magnéticos (ímãs) existentes e que podem ser utilizados na construção de separadores magnéticos.

Gráfico: Comparativo entre os diversos tipos de ímãs permanentes.

Maiores detalhes sobre “ímãs” podem ser obtidos através de nosso site ou enviados pelo correio.

Existe um catálogo descritivo para cada tipo de material. Não hesite em solicitá-los em caso de dúvida ou curiosidade!

TIPOS DE IMÃS

- Cerâmico (Ferrite): usados para a separação de partículas ferrosas pequenas e médias, tais como parafusos, porcas, facas, etc;

- Alnico: idem, porém resistem a temperaturas de até 450oC;

- Neodímio-Ferro-Boro (Terras Raras): possuem Produto Energético aproximadamente 10 vezes superior aos ímãs de ferrite. São usados para a separação de “partículas finas” tais como: ferrugem, resíduos de tratamentos térmicos, micro-rebarbas, “pontos-pretos”, etc.

- Samário-Cobalto (Terras Raras): idem, porém resistem a temperaturas de até 250ºC.

A ITAL IMPORTA E COMERCIALIZA ÍMÃS PERMANENTES DE TODOS OS TIPOS MENCIONADOS ACIMA!

Veja mais sobre MAGNETISMO neste site!

1.2 ELETROIMÃS (OU LEVANTADORES ELETROMAGNÉTICOS)

Diferentemente dos levantadores magnéticos permanentes, cujo campo magnético é gerado a partir dos ímãs dos quais são construídos, nos equipamentos eletromagnéticos (eletroímãs) o campo magnético é gerado por um conjunto de bobinas elétricas internas que, energizadas, geram um forte campo eletromagnético.

As bobinas são alimentadas em corrente contínua através de painel dedicado. Quando cessa a corrente, a bobina é “desligada” e não há mais atração magnética. Por isso, dependendo da aplicação a que se destina, o eletroímã deve ser controlado por painel no-break + baterias.

1.3 LEVANTADORES ELETROPERMANENTES (OU SIMPLESMENTE ELETROPERMANENTES)

São acionados por um surto de tensão, que fornece energia magnética a um conjunto interno de ímãs permanentes envolvidos por bobinas elétricas. Apenas alguns segundos de alimentação elétrica são necessários para ativá-los. Após a magnetização, a carga não se soltará de modo algum. Vejas as vantagens:

- Estes equipamentos são insensíveis à falta de energia elétrica, a cortes no cabo de alimentação, à queima de bobina, etc;

- Por isso, proporcionam segurança total para homens e meio, sem limite de espaço ou tempo;

- O desligamento só se dará quando o operador acionar o painel, enviando impulso elétrico de efeito inverso;

- O consumo de energia é mínimo;

- O tempo magnetiza/ desmagnetiza é inferior a 2 segundos.

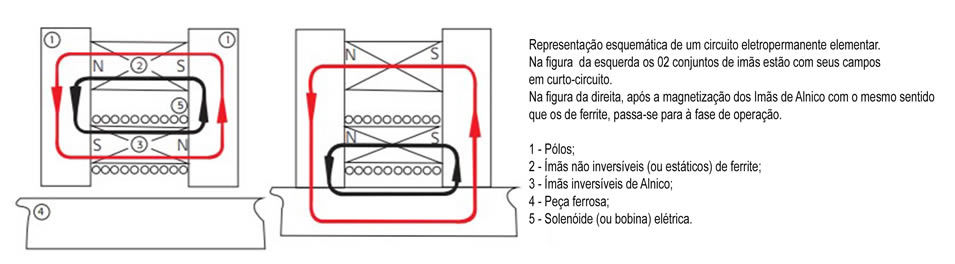

Na figura abaixo se encontra um simples circuito magnético, para que se possa facilmente compreender o princípio de funcionamento dos equipamentos eletropermanentes (modelos feitos com ímãs de Alnico e Ferrite).

Ao grupo de ímãs de Ferrite (2) ditos não inversíveis, é acoplado um grupo de ímãs de Alnico (3), ditos inversíveis, estes últimos circundados por uma bobina (5).

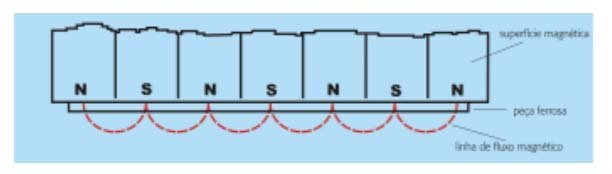

ATIVAÇÃO DO SISTEMA

Para se ativar o sistema (leia-se aqui, ligar o equipamento), fornece-se um breve impulso de corrente em intensidade oportuna, que magnetiza o grupo inversível de ímãs (3), no mesmo sentido da magnetização do grupo de ímãs não inversíveis (2). Nesta nova situação, ambos os grupos (2 e 3) trabalham em paralelo: o fluxo total passa através das expansões polares (1), fechando-se na peça (4), que dessa forma é atraída.

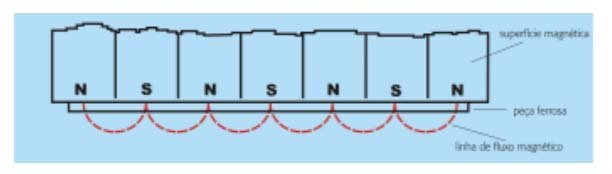

DESATIVAÇÃO DO SISTEMA

Para se desativar o sistema (leia-se soltar a peça), submete-se a bobina a um impulso de corrente de sentido contrário ao precedente e os dois grupos de ímãs passam a trabalhar em série, anulando-se mutuamente. O fluxo magnético de um grupo, passando através das expansões(1) se fecha “sobre” o outro grupo, no interior do equipamento, liberando desta forma a peça.

Resumindo: o funcionamento dos equipamentos eletropermanentes é baseado em 2 tipos diferentes de ímãs permanentes. Um de ferrite (estático ou não inversível) e o outro de Alnico (inversível). Os dois ímãs, ou conjunto de ímãs, estão dispostos de tal forma que possam combinar sua força magnética através da carga, atraindo-a (fase de operação) ou “curto-circuitando” suas forças magnéticas no interior do equipamento, soltando a peça (fase de descanso).

A descrição acima é simplificada e refere-se apenas aos sistemas feitos em ferrite e alnico. Hoje em dia utilizam-se também os ímãs de Neodímio e o circuito é diferente. Mas o princípio continua válido.

3. INFORMAÇÕES GERAIS SOBRE O FUNCIONAMENTO, LIMITAÇÕES E APLICAÇÕES

Antes de tudo é importante dizer que os equipamentos magnéticos não fazem milagres! Recomendamos a leitura dos itens abaixo antes de responder ao questionário de especificação localizado no final deste texto.

Para que o rendimento seja máximo, para que a operação seja segura e para que não se adquira o equipamento errado, deve-se trabalhar com muito critério durante a fase de especificação. Abaixo citamos alguns pontos que devem ser considerados antes da aquisição.

3.1 FATOR DE SEGURANÇA

Por norma, o fator de segurança de um levantador magnético deve ser de, no mínimo, 2 vezes a sua capacidade nominal. Normalmente se trabalha com fatores maiores, por volta de 3:1. Ou seja, tomando como exemplo um levantador especificado nominalmente para 1.000Kg, este deve ter capacidade, em testes práticos, de levantar 3.000Kg (bloco de aço 1020 retificado e compacto com espessura superior a 2”).

POR QUE 3 VEZES?

Pois na prática, no dia a dia das empresas, “a coisa é diferente da teoria”. Vários fatores diminuem a capacidade de um equipamento magnético e por isso ele deve ser sempre superdimensionado. Consideramos fundamental a leitura e compreensão dos itens abaixo. De maneira sucinta tentamos explicar a teoria e associá-la a casos reais.

Vale, porém, frisar, que não nos preocupamos com o rigor físico das explicações, pois se assim o fizéssemos as tornaríamos monótonas e talvez incompreensíveis. Além disso, generalizamos o assunto, de tal forma que valesse para equipamentos magnéticos em geral, seja para um levantador permanente, para um eletroímã simples ou um grande sistema eletropermanente usado na movimentação de bobinas de aço de 35 toneladas.

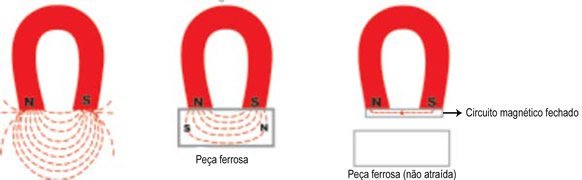

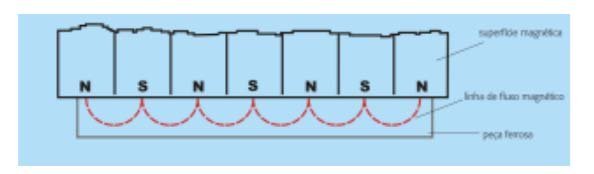

3.2 PRINCÍPIOS BÁSICOS DA “ATRAÇÃO MAGNÉTICA”

Entre os polos Norte e Sul de um ímã existem linhas magnéticas de força (fluxo). Veja a figura 8A. Este fluxo pode ser usado para atrair e segurar componentes ferrosos. Componentes de material ferroso inseridos neste fluxo magnético passam a ter polos induzidos; estas polaridades são opostas às do ímã que as geraram (figura 8B) e assim, ocorre a atração magnética entre peça ferrosa e ímã, que durará enquanto a peça sofrer ação das linhas de fluxo.

Se o campo for “fechado”, conforme mostra a figura, o fluxo fica contido “dentro” do circuito e o material ferroso não é atraído, pois “não sente” o campo magnético gerado pelo ímã.

A força de atração “disponível” depende da área da densidade de fluxo magnético INDUZIDO na peça ferrosa.

O fluxo induzido no material ferroso depende:

- do próprio material;

- do seu tamanho e espessura;

- da qualidade do contato entre as superfícies e

- do grau de facilidade com que o fluxo magnético pode “fluir” através do material.A maneira como cada um destes fatores influencia a força de atração será mencionada mais abaixo.

3.3 COMO FUNCIONAM OS LEVANTADORES MAGNÉTICOS ITAL?

As explicações abaixo foram escritas, a fim de facilitar a compreensão, baseadas apenas no funcionamento básico de um levantador magnético permanente, mas são válidas e análogas para os outros 2 tipos de levantadores, ou seja, para os eletroímãs e eletropermanentes.

Um levantador magnético é um dispositivo fabricado com ímãs permanentes e aço, projetado para “passar” fluxo magnético para a peça que se deseja fixar e transportar.

Fazendo-se analogia com as figuras acima, fica fácil entender como funcionam:

•quando o fluxo magnético passa através da peça “fechando-se” na mesma, ela é atraída pelo levantador magnético;

•quando o fluxo é desviado, fechando-se no interior do equipamento, a peça deixa de ser atraída. No caso dos levantadores magnéticos permanentes, este desvio de fluxo é conseguido através de uma alavanca, que movimenta o “circuito magnético” (gerador do fluxo) no interior dos mesmos.

Na posição “Ligada” os ímãs (circuito magnético) estão alinhados com os polos magnéticos (aço). O caminho preferencial do fluxo magnético atravessa estes polos, alcança a peça e se fecha na mesma, garantindo a atração.

Quando se move a alavanca no sentido inverso, altera-se a posição dos ímãs, o fluxo se move de maneira preferencial dentro do levantador (o campo se fecha dentro dele) e não mais atinge a peça que se encontra sob o mesmo.

3.4 FLUXO MAGNÉTICO

A intensidade do fluxo magnético induzido na peça que se deseja transportar é que determina a “força de atração” obtida. Quanto maior o fluxo induzido, melhor se dará a fixação da peça.

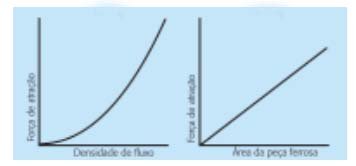

A força é proporcional (1) à densidade de fluxo e (2) à área da peça em contato com o levantador magnético, até o ponto de saturação desta peça.

Relação exponencial entre força de atração e densidade de fluxo.

Exemplo 1: reduzindo-se a densidade de fluxo em 10%, reduz-se a força de atração em 19%!

Exemplo 2: reduzindo-se a densidade de fluxo a 50%, reduz-se a força de atração em 75%! Relação proporcional entre força de atração e área da peça.

Exemplo: dobrando-se a área de contato, dobra-se a força de atração!

Diminuições da densidade de fluxo podem ocorrer quando este encontra uma resistência magnética (relutância). Exemplos simples e práticos são: airgaps ou entreferros (não magnéticos e, portanto, de alta relutância) e características intrínsecas do material que se deseja transportar.

Existem basicamente 5 fatores que afetam o fluxo magnético em qualquer tamanho de peça e que portanto influenciam na força de atração:

3.4.1 ÁREA DE CONTATO

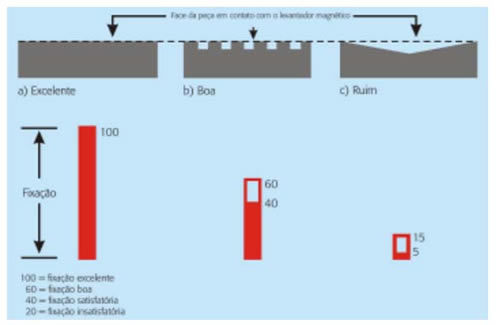

A condição ideal, que oferece a maior força de atração ocorre quando os airgaps são mínimos e quando se tem uma grande e contínua área de contato.

QUANTO MELHOR O CONTATO DA PEÇA COM A SUPERFÍCIE DO LEVANTADOR MAGNÉTICO MAIOR A FORÇA DE ATRAÇÃO.

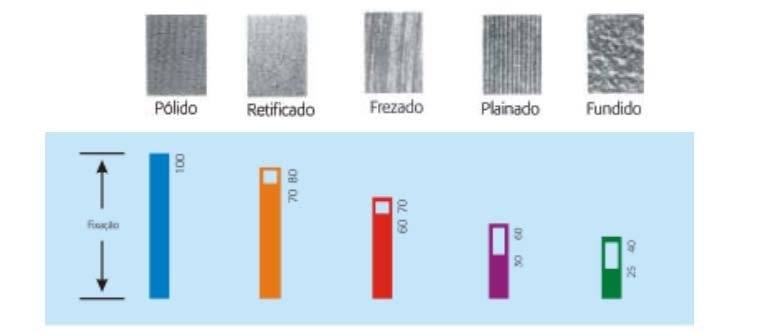

3.4.2 ACABAMENTO SUPERFICIAL DA PEÇA

Um acabamento espelhado, que não apresente airgaps é a melhor condição de segurança que se pode ter.

Veja exemplos abaixo.

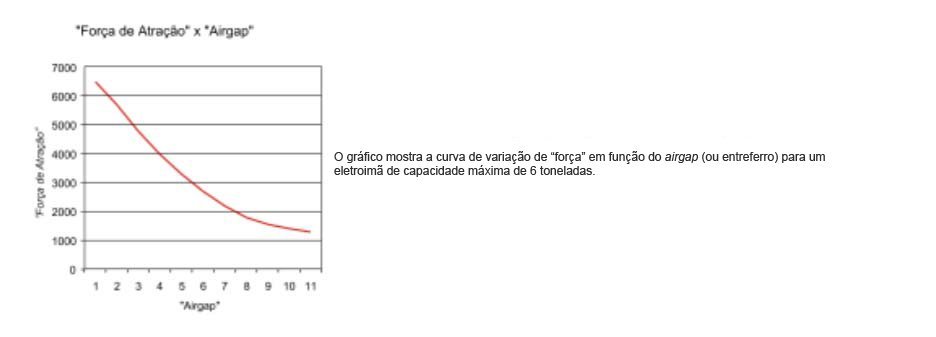

O gráfico abaixo ilustra bem o que ocorre com a “força de atração magnética” em função do airgap ou entreferro (distância de ar existente entre a superfície inferior do equipamento e a peça, função da área de contato e qualidade do contato peça-levantador). A “força de destacamento” entre o levantador e a peça cai exponencialmente a medida que aumenta a distância entre eles. Olhando-se para o gráfico e considerando-se a hipótese de que o contato perfeito entre equipamento magnético e peça ferrosa é pouco provável, ou quase impossível, entende-se por que se deve tomar tanto cuidado com este aspecto durante a fase de especificação técnica.

3.4.3 MATERIAL QUE SE DESEJA TRANSPORTAR

Em alguns materiais consegue-se induzir altos valores de fluxo e portanto se obtém grande força de atração (exemplo: aço de baixo carbono). Em outros (cobre, alumínio, etc) não se pode induzir nenhum fluxo e portanto não há atração magnética (estes materiais são chamados de não-magnéticos). Veja exemplos abaixo.

3.4.4 CONDIÇÃO DO MATERIAL QUE SE DESEJA TRANSPORTAR

O tratamento térmico afeta a estrutura dos materiais e a tendência a absorver fluxo. Materiais recozidos são os melhores do ponto de vista da “atração” magnética. Materiais endurecidos não absorvem fluxo tão facilmente e, pior, tendem a reter magnetismo quando o equipamento magnético é desligado, às vezes até dificultando a remoção das peças.

3.4.5 ESPESSURA DA PEÇA

O “caminho” do fluxo magnético “dentro da peça” é um semicírculo (desde o centro de um pólo até o centro do próximo polo).

Condição ideal de fixação. A espessura da peça é maior do que o “raio do fluxo magnético”.

Se a espessura da peça é inferior ao raio deste semi-círculo, ela não pode absorver todo o fluxo (gerado pelo equipamento), já que parte do mesmo a atravessa sendo “desperdiçado”. A força de atração resultante é inferior àquela que se poderia obter, caso todo o fluxo fosse absorvido.

Logo, não é apenas através da variável “força” que se pode e deve medir ou comparar um levantador. A PROFUNDIDADE DO CAMPO gerado é uma outra variável importante. Ou seja, pode-se ter um equipamento “mais forte” do que outro “a contato”, mas o equipamento “mais fraco” pode “alcançar” uma distância maior com o seu campo magnético. Exemplo: um eletroímã para sucata tem uma alta profundidade de campo, mas pode ser mais “fraco” que um eletroímã para levantamento de chapas de aço. No primeiro caso a carga é pouco densa e é necessário que as “linhas de campo” “mandem buscar” pedaços de sucata que estão a 30, 40 ou mais centímetros do eletroímã. No segundo caso, como há contato entre o equipamento e a carga (densa), a profundidade de campo pode ser menor.

Este ponto se torna muito importante quando se está dimensionado equipamentos para transporte de chapas. O preenchimento do formulário de especificação deve obrigatoriamente conter, dentre outras informações, a quantidade de chapas que se deseja transportar de cada vez. Por exemplo: 2 chapas de 8mm de espessura ou 3 chapas de 6mm. De posse destas informações determina-se, além da capacidade do equipamento, o quanto “profundo” deverá ser o campo magnético, campo este que deverá ser capaz de atrair, levantar e manter suspenso sob o equipamento, a quantidade de chapas desejada.

Da mesma forma, deve-se saber a gama de espessuras. Um sistema dimensionado para levantar chapas de 120mm de espessura e com o qual se queira também levantar 1 chapa de 8mm deverá possuir painel de alimentação e controle especial que permita a regulagem do fluxo. Caso contrário, o sistema não será capaz de levantar apenas 1 chapa de 8mm (levantaria também as que se encontram mais embaixo da pilha e o levantamento se torna arriscado, já que a última chapa retirada da pilha numa dada operação pode não estar atraída com “força” suficiente). Veja figura 15 abaixo.

A situação também se complica quando se considera um equipamento com ímãs permanentes, pois além de possuir menor “profundidade de campo”, a alavanca de acionamento se torna dura e de difícil manuseio. Por este motivo, leia atentamente o item 4 abaixo, antes de definir o melhor equipamento para a sua aplicação. Observação: os levantadores magnéticos permanentes são projetados para transportar uma única chapa/peça de cada vez!

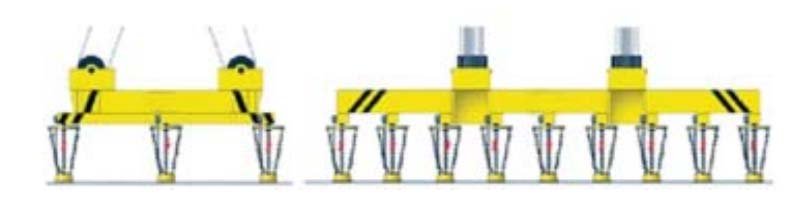

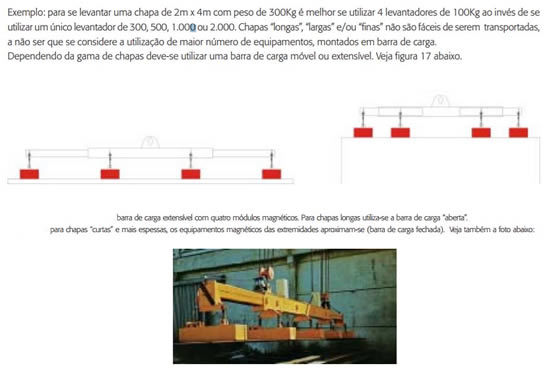

Barra de carga com 2 equipamentos magnéticos para transporte de chapas “grossas”.

O mesmo sistema, agora usado para o transporte de chapas de menor espessura. A última chapa pode não ser bem atraída pelo sistema.

O conhecimento prévio da quantidade de chapas e outras informações já mencionadas são importantes para a correta especificação do equipamento.

3.4.6 TEMPERATURA

A temperatura da carga é fator fundamental a ser considerado. Para levantadores magnéticos permanentes, a temperatura máxima é de 80 oC.

Para os eletroímãs e eletropermanentes, podem chegar a 550°C / 600ºC. A partir destes valores o ferro “não sente” mais a atração magnética. Lembre-se que a força de atração cai com o aumento da temperatura. Não deixe de especificar a temperatura das peças quando estiver preenchendo o formulário de especificação localizado no final este catálogo.

3.4.7 ACELERAÇÃO

A aceleração de subida é fator a ser considerado, já que no exato momento que o equipamento magnético deixa o solo com a carga, há tendência de a mesma a se destacar.

3.4.8 NÚMEROS DE PONTO DE CONTATO (=QUANTIDADE DE EQUIPAMENTOS)

Comumente se confunde a capacidade de um equipamento com a sua “versatilidade”. Explicamos: nunca se conseguirá levantar uma chapa de 6 metros de comprimento com peso de 200Kg usando-se um único levantador, mesmo que a capacidade deste seja de 3.000Kg! Além do fator espessura acima mencionado, o número de pontos de contato, ou seja, o número de levantadores a ser considerado numa aplicação varia com a largura e comprimento da peça.

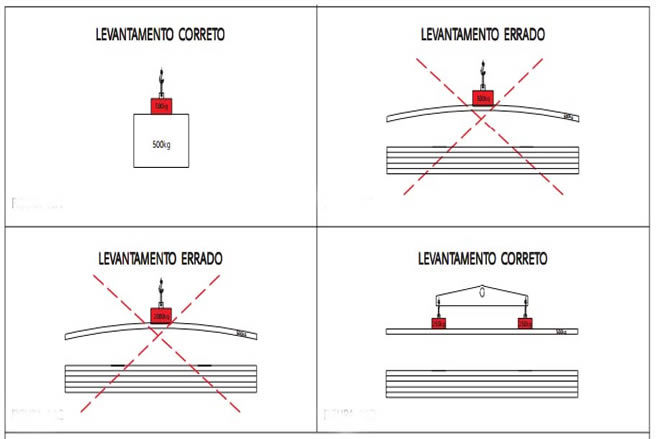

Veja as figuras abaixo.

equipamento magnético para 500Kg transportando bloco relativamente compacto de mesmo peso;

equipamento magnético para 500Kg não pode transportar chapa relativamente longa de mesmo peso;

equipamento magnético para 2.000Kg não pode transportar chapa longa, mesmo com peso muito inferior à sua capacidade nominal;

chapa longa de 500Kg sendo transportada por 2 levantadores magnéticos de 250Kg.

Situação de levantamento similar às dos itens 16B e 16C, porém correta. Ou seja, utiliza-se mais “pontos” de levantamento.

4. ACESSÓRIOS

Dependendo da aplicação, alguns acessórios complementares se fazem necessários ao “sistema magnético de transporte”. A ITAL fornece o “pacote completo”. Veja alguns itens complementares abaixo.

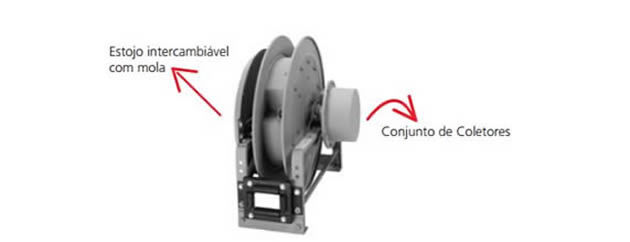

4.1 ENROLADORES DE CABOS

Os equipamentos magnéticos que requerem alimentação elétrica (eletroímãs e eletropermanentes), muitas vezes devem ser alimentados por um enrolador de cabos. São instalados no pórtico, ponte, talha ou outro sistema qualquer aonde se encontra também suspenso o sistema magnético.

Enrolador de cabo a mola. A guia de saída do cabo mostrada na foto é opcional e

desnecessária na maioria das aplicações com equipamentos magnéticos.

ACIONAMENTO:

São acionados por uma mola espiral, acondicionada em estojo lacrado, localizado na parte externa do equipamento.

MANUTENÇÃO:

Os enroladores ITAL são os únicos que têm a mola e coletores localizados externamente. Ambos são peças de desgaste e podem ser facilmente substituídos no próprio local aonde está instalado o enrolador, sem a necessidade de retirá-lo para manutenção.

Especificação: para que se possa dimensionar o enrolador, precisa-se das informações abaixo.

Se o equipamento magnético já estiver instalado, necessitamos saber:

- Altura de instalação do enrolador (exemplo:altura da ponte rolante);

- Diâmetro do cabo;

- Número de condutores; pode variar dependendo do número de equipamentos a serem alimentados, se serão alimentados um a um ou simultaneamente, etc;

- Amperagem nominal do equipamento alimentado

Se o equipamento magnético estiver em fase de especificação, basta nos informar a altura de instalação do enrolador, já que as demais informações necessárias serão conseqüência do tipo de equipamento que será definido e a ITAL já apresentará o modelo correto do enrolador juntamente com a oferta do equipamento magnético.

4.2 BALANÇAS SUSPENSAS (PARA PONTES, PÓRTICOS, ETC)

- Reduzem o tempo, espaço e custos de operação;

- Autônomas, portáteis, leves e robustas;

- Visor digital ou luminoso;

- Opcional: Sistema de transmissão de peso a distância com receptor,

- impressora, etc;

- Capacidade: de 500 a 50.000 kg;

- Balanças especiais para fundições e ambientes a altas temperaturas.

Consulte-nos!

4.3 PAINÉIS NO-BREAK

Utilizados na alimentação elétrica de eletroímãs, evitam a queda da carga em caso de falta de energia elétrica. Consulte-nos.

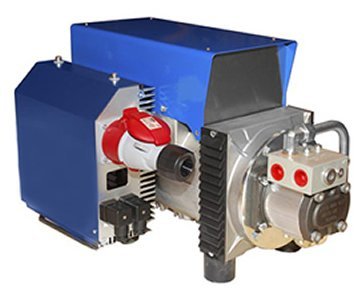

4.4 GERADOR HIDRÁULICO DE ELEVAÇÃO DE POTÊNCIA

Através do uso de um único, compacto e econômico equipamento, o gerador hidráulico para eletroímãs, transformamos a energia hidráulica de uma máquina em poder de elevação do eletroímã. Uma máquina trabalhando equipada com um gerador de hidráulico está sempre pronta para as mais variadas tarefas, com qualquer eletroímã adequado disponível!

Com o gerador hidráulico de eletroímã HMG não há tempos difíceis, começando com confiabilidade hidráulica e não requer combustível extra.

RÁPIDO, DURÁVEL E SEGURO

Desmagnetização rápida garante desprendimento rápido e preciso dos materiais ferrosos.

ELETRICIDADE PARA DISPOSITIVOS EXTERNOS

O gerador pode ser equipado com um AC-box, permitindo-lhe fornecer energia elétrica para qualquer dispositivo elétrico e instrumento de trabalho. O custo da eletricidade produzida é muito razoável.

TAMANHO COMPACTO

O gerador hidráulico compacto é projetado principalmente para máquinas móveis. O gerador pode ser ligado de forma segura com qualquer sistema hidráulico. O gerador HMG, efetivamente transforma a energia hidráulica de uma máquina de trabalho em eletricidade, é fonte de energia perfeita para alimentação de eletroímãs que são utilizados no manuseio de materiais ferrosos.

Uma das principais características do gerador hidráulico é a rápida de desmagnetização dos materiais aderidos a sapata do eletroímã e a “eliminação” de um painel retificador externo para alimentação VCC do eletroímã, pois o controle já está incorporado ao nosso gerador. Isso possibilita grande precisão e confiabilidade no manuseio de materiais ferrosos.

5. QUESTIONÁRIO DE ESPECIFICAÇÃO

Para definir o melhor eletroimã para a sua aplicação, favor responder ao questionário abaixo:

1. Qual o material a ser transportado:

( ) Chapas ( ) Esferas ( ) Bobinas ( ) Billets ( ) Tarugos ( ) Tubos

( ) Feixes ( ) Perfis ( ) Sucata ( ) Outros - Definir:

2. Dimensões da carga

Máximo comprimento(mm):

Mínimo comprimento(mm):

Máxima largura(mm):

Mínima largura(mm):

Máxima/Mínima espessura(mm): /

Máximo peso(kg):

Dimensões da peça mais pesada (comp. x larg. x esp.)(mm):

Dimensões da peça mais leve (comp. x larg. x esp.)(mm):

3. Quantidade de “peças” a serem içadas (exemplo: 2 chapas, 5 billets, 4 feixes, etc.):

4. Acabamento da superfície:

( ) bruto ( ) desbastado ( ) alisado

5. Entreferro ou airgap(mm):

6. Máxima temperatura da carga (favor checar esta informação com atenção): ºC

Dados sobre a instalação:

7. Temperatura ambiente: ºC

8. Tensão disponível:

( ) 220V ( ) 380V ( ) 440V

( ) Monofásica ( ) Trifásica

( ) 50 Hz ( ) 60 Hz

9. Local da instalação:

( ) ao ar livre/descoberto ( ) coberto ( ) marítimo

10. Tipo de içamento:

( ) guindaste ( ) ponte rolante ( ) pórtico

( ) Outros - indicar:

11. Há necessidade de enrolador de cabos?

( ) Não

( ) Sim - Indique altura de instalação(m):

12. Tipo de Eletroímã:

( ) Circular ( ) Retangular

13. Há limitação de peso para o eletroímã:

( ) Sim - indicar: kg ( ) Não

14. Há limitação de espaço na instalação?

( ) Sim - favor utilizar o espaço “Croquis da instalação” p/ definição das limitações.

( ) Não

15. Qual o ciclo de trabalho em 10 minutos?

( ) menor do que 5 minutos

( ) 5 minutos aproximadamente

( ) maior do que 5 minutos

16. Croquis da Instalação:

17) Definir as limitações de espaço e de peso do equipamento, se possível fornecer croquis da instalação.